離心機系統結構中,在驅動系統與主體旋轉結構 常規

離心機一般采用聯軸器作為動力傳遞器件。根之間需要通過動力傳遞裝置進行連接。除少數采用 據聯軸器是否包含彈性組件及扭轉剛度的不同,可分電機轉子——

離心機主軸整體設計的特殊系統之外, 為彈性聯軸器與剛性聯軸器兩類,而不同大小的扭轉

剛度直接影響著系統性能。

轉速穩定度是多數離心機設備的主要性能指標之一,不同類型的離心機設備對轉速穩定度指標的要求不盡相同,如精密離心機將其作為核心參數

[1],而例行實驗離心機與土工離心機則要求盡量兼顧轉速穩定度指標。離心機的轉速穩定度指標受到來自伺服驅動系統內部與外部擾動扭矩雙重作用的影響。其中,內部擾動扭矩由離心機伺服驅動系統的轉速環測速誤差、電流環輸出偏差、以及驅動電機固有轉矩脈動等因素引起,其通過動力傳遞裝置傳輸到系統旋轉慣量后影響離心機的轉速穩定度

[2—3];外部擾動扭矩則由離心機旋轉時受到的非線性擾動扭矩組成(包括風阻波動、軸承阻力波動等)

[4],其影響可由伺服驅動系統通過閉環控制生成對應的調整扭矩進行抑制。

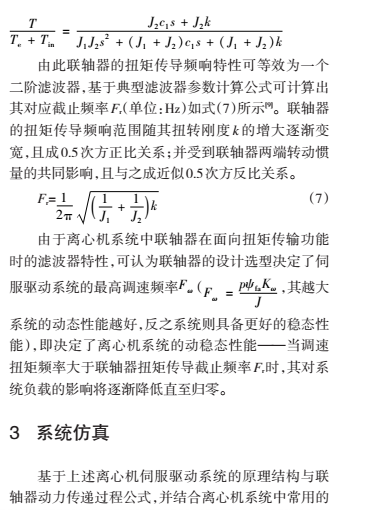

聯軸器由于扭轉剛度的不同具有不同的力傳導頻率響應特性

[5],剛度越高的聯軸器力傳導頻響也越高,有助于伺服驅動系統調整扭矩的傳輸;剛度較低的聯軸器力傳導頻響也較低,故能夠濾除部分來自伺服驅動系統的內部擾動扭矩。文中以Matlab/Simulink數學仿真軟件為工具,通過建立包含聯軸器扭轉剛度及阻尼特征模塊的離心機轉速伺服控制系統仿真模型,分析了聯軸器扭轉剛度對離心機系統轉速穩定性的影響。

1 離心機伺服驅動系統數學模型

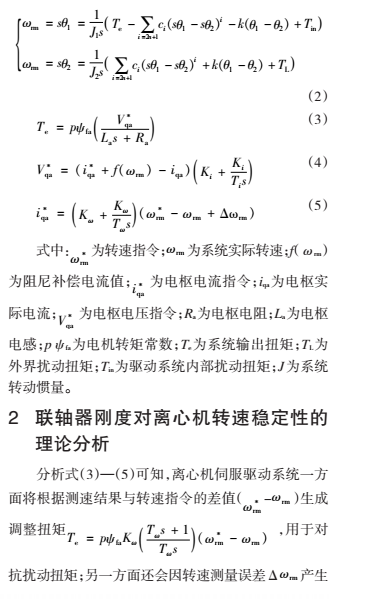

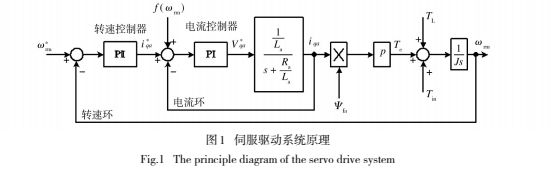

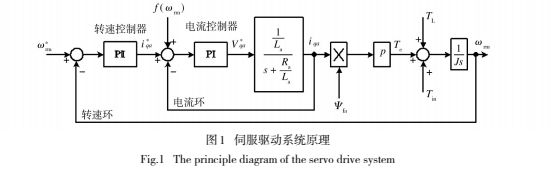

常規離心機的伺服驅動系統一般采用轉速環——電流環的雙層閉環控制結構,其轉速控制過程的基本原理如圖1所示

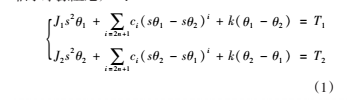

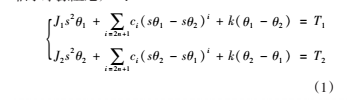

[6]。向其所示的伺服控制結構中引入聯軸器模擬環節,基于達朗伯原理的一個典型聯軸器動力傳遞過程可由如下動力方程進行表述(忽略軸承摩擦阻尼)

[7—8]:

式中:J1,J2 為驅動系統與被驅動系統的轉動慣量,且J=J1+J2;T1,T2為驅動系統與被驅動系統的扭矩及阻扭矩,且Te=T1-Tin,T2=TL;

θ1,

θ2為聯軸器兩端驅動系統與被驅動系統的轉動角,且

ωrm=s

θ1或s

θ(2由轉速傳感器的安裝位置決定);k,ci 分別為聯軸器的扭轉剛度與第i 階扭轉阻尼系數;s為微分算子。由此可得整合了聯軸器結構的伺服驅動系統控制過程的數學表達式,如式(2)—(5)所示,其中

ωrm為系統轉速測量誤差:

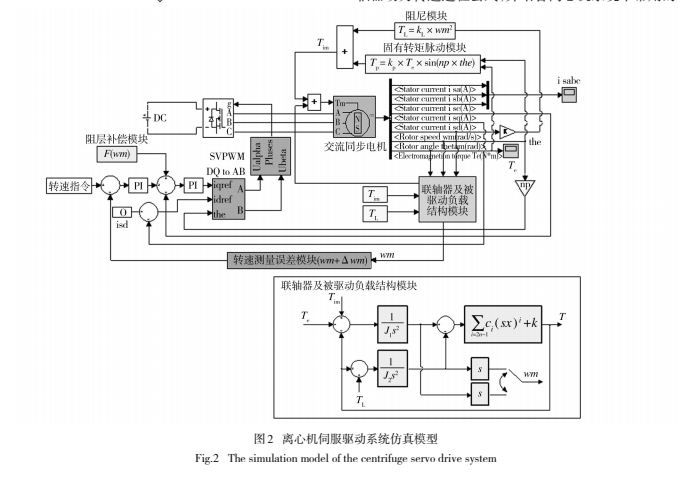

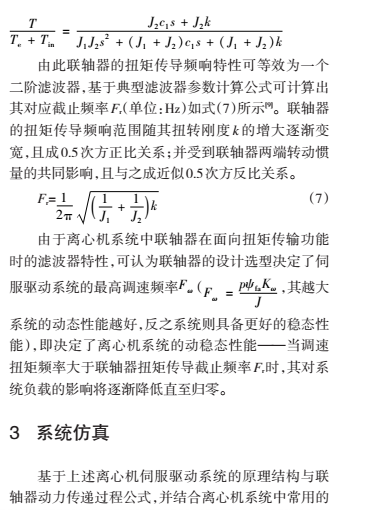

矢量控制交流同步電機方案,建立如圖2所示的整合了聯軸器結構的離心機伺服驅動系統Matlab/Simulink數學仿真模型,并利用聯軸器扭轉剛度對離心機系統轉速穩定性的影響開展仿真分析。

該仿真模型在整合了聯軸器結構的基礎上,由轉速環、阻尼補償模塊、電流環、坐標變換模塊、SVPWM模塊、三項逆變器、同步電機組成,并考慮了轉速測量誤差、電流環固有輸出偏差、擾動扭矩等干擾因素對系統輸出轉速的影響,能較為精確地模擬離心機的運轉過程及其中各類非線性因素。

使用該數學模型進行仿真,分析聯軸器的扭轉剛度對離心機轉速穩定度的影響。基于某動態離心機系統為原型設計仿真模型參數:驅動慣量為2.5 kg· m

2,被驅動慣量為100 kg·m

2,拖動電機轉矩常數為15 N·m/A,系統額定輸出扭矩為300 N·m等。

針對擾動扭矩的不同來源構造以下兩類仿真目標——以伺服驅動系統的自生及內部擾動扭矩為主的離心機設備,對應外界擾動扭矩TL的**值期望為 2 N·m,系統內部擾動扭矩Tin的**值期望為45 N·m (15%電機額定扭矩),轉速測量編碼器轉角測量誤差的**值期望為5×10

-6 rad(雷尼紹300 mm圓光柵編碼器);以外界擾動扭矩為主的離心機設備,對應外界擾動扭矩TL的**值期望為20 N·m,系統內部擾動扭矩Tin的**值期望為4.5 N·m(1.5%電機額定扭矩),轉速測量編碼器轉角測量誤差的**值期望為3× 10

-5 rad(雷尼紹50 mm圓光柵編碼器)。

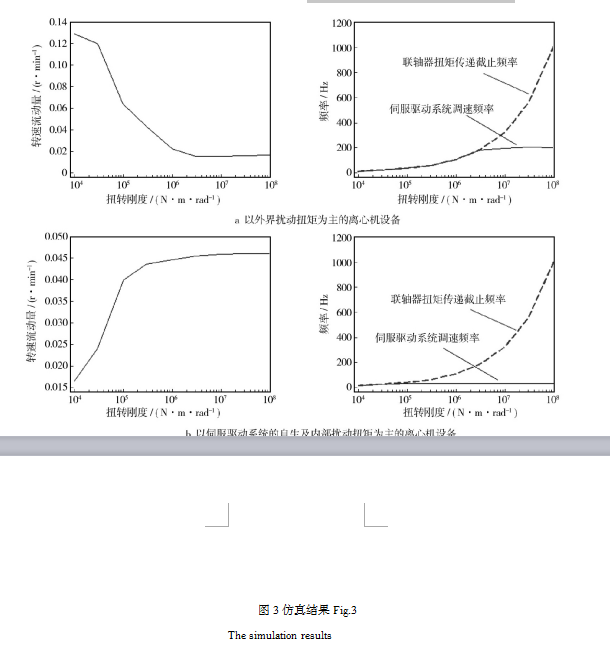

基于此將聯軸器扭轉剛度設為 1×10

4,3×10

4,

1×10

5,3×10

5,1×10

6,3×10

6,1×10

7,3×10

7,1×10

8

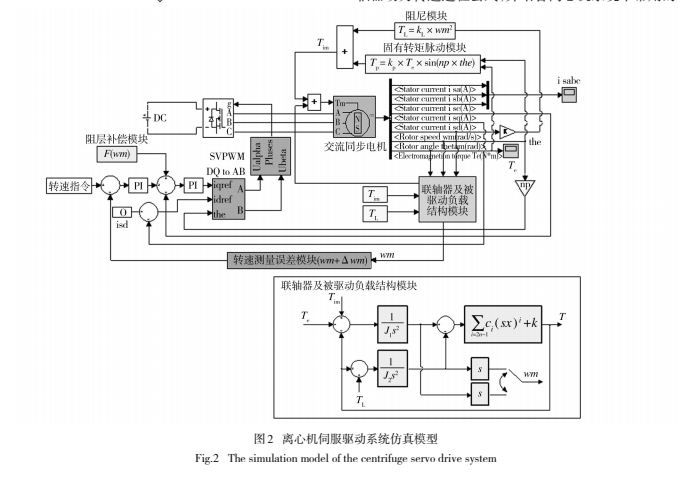

N·m/rad等9個等級進行仿真,并通過調節轉速環增益系數 改變伺服驅動系統的調速頻率,使離心機系統的轉速波動量**值期望達到**小(單位:rpm)。仿真結果如圖3所示,其顯示了在兩類仿真目標下,隨著聯軸器扭轉剛度的增長,離心機系統轉速波動量的對應變化趨勢。

依據仿真結果,可以發現在以外界擾動扭矩為主的離心機系統中,系統**小轉速波動量隨著聯軸器扭轉剛度的增大逐漸降低,并**終收斂;同時與系統**小轉速波動量相對應的伺服驅動系統調速頻率隨著聯軸器扭轉剛度的增大逐漸上升,并**終收斂。可以認為,選取扭轉剛度較高的聯軸器確實有助于降低該運轉工況下離心機系統的轉速波動量,但由于伺服驅動系統調速頻率的設計需要平衡調整扭矩與系統自

生擾動扭矩,因此系統對于調速頻率的需求存在一個上限值,即對應仿真結果中的收斂點。由此可知,過高的聯軸器扭轉剛度對于系統轉速穩定度并沒有優勢,反而會增加系統的安裝難度。

在以伺服驅動系統的自生及內部擾動扭矩為主的離心機系統中,系統**小轉速波動量隨著聯軸器扭轉剛度的增大逐漸上升并**終收斂,同時與之對應的伺服驅動系統調速頻率隨著聯軸器扭轉剛度的增大卻基本沒有增加。這是由于在這一運轉工況下,系統以抑制自生擾動扭矩為shou要控制目標,因此對于調速頻率的需求較低(在該工況下約為25 Hz,遠低于以外界擾動扭矩為主的工況中接近200 Hz的需求),從而限制了系統的動態響應能力。故擾動扭矩(以系統內部擾動扭矩為主)將基本不受伺服驅動系統調整扭矩的影響,并直接通過聯軸器作用于系統負載之上,此時扭轉剛度更低的聯軸器所擁有的更小低通濾波截止頻率將有助于消除高頻段擾動扭矩對系統轉速穩定度的影響。

4 結論

文中基于Matlab/Simulink仿真平臺,通過建立包含聯軸器剛性及阻尼特征模塊的離心機轉速伺服控制系統仿真模型,就聯軸器扭轉剛度對離心機系統轉速穩定度的影響進行了仿真分析。基于該模型,能夠為離心機系統中聯軸器的設計選型工作提供必要依據。

研究表明,聯軸器扭轉剛度對離心機系統轉速穩定度的影響來源于其對離心機系統動穩態調速性能的限制。選用扭轉剛度較高的聯軸器有助于提升離心機系統的動態性能以及對抗外界擾動扭矩的能力,選用扭轉剛度較低的聯軸器能夠提升系統的穩態性能,并降低系統驅動環節固有擾動扭矩所造成的影響。因此在離心機設計過程中,應根據離心機系統的動穩態性能需求、擾動扭矩組成、以及安裝難度等因素選擇扭轉剛度適中的聯軸器作為系統動力傳遞裝置。

不同離心機系統對動穩態調速性能的需求是不同的,因此針對離心機轉速穩定度的聯軸器設計選型,必須綜合考慮離心機系統結構、系統擾動扭矩組成等因素。在確定離心機系統所要求的調速響應頻

率之后,方可基于聯軸器的二階濾波器特征對其技術指標進行設計,使之具備合適的扭矩傳導截止頻率。